Слайд 2

Методы интенсивной пластической деформации

Слайд 3

Методы интенсивной пластической деформации – при их использовании

достигаются большие искажения структуры образцов при относительно низких температурах):

кручение

под высоким давлением;

равноканальное угловое прессование (РКУ–прессование);

метод всесторонней ковки;

равноканальная угловая вытяжка (РКУ–вытяжка);

метод «песочных часов»;

метод интенсивного трения скольжением.

Большинство результатов получено первыми двумя методами

Слайд 4

Требования

в результате ИПД наноструктуры должны быть сформированы преимущественно

большеугловыми границами зерен;

метод ИПД должен формировать наноструктуры, однородные по

всему объему материала;

изделие после ИПД не должно иметь механических повреждений или разрушений.

Слайд 5

Стадии получения наноструктур методом интенсивной пластической деформации (ИПД)

Первая стадия соответствует небольшим степеням деформации, например, для ИПД

кручением это ¼ - 1 оборот, для равноканального углового прессования — 1-2 прохода.

Для нее характерно возникновение ячеистой структуры с утлом разориентировки между ячейками 2-3°.

При увеличении степени деформации происходит образование клубков и сплетений дислокаций, постепенно заполняющих весь объем исходных зерен.

Слайд 6

Вторая стадия соответствует 1-3 оборотам при ИПД кручением,

4-8 оборотам при РКУ-прессовании.

При этом наблюдается формирование переходной

структуры с признаками как ячеистой, так и наноструктуры с большими разориентировками.

Увеличение степени деформации приводит к некоторому уменьшению среднего размера ячеек и возрастанию разориентации на границах ячеек.

Слайд 7

На третьей стадии происходит формирование однородной наноструктуры.

При

этом структура зерен испытывает сильные упругие искажения, что вызвано

дальнодействующими напряжениями, создаваемыми границами зерен.

Слайд 8

Электронно-микроскопические исследования показали – что увеличение числа проходов

в ходе интенсивной пластической деформации не приводит к значительным

изменениям границ первичных кристаллитов и уровня микроискажений кристаллической решетки.

Эволюция структуры в ходе интенсивной пластической деформации связана, прежде всего, с трансформацией дислокационной ячеистой структуры в наноразмерную с большеугловыми границами зерен.

Слайд 9

Модель эволюции микроструктуры при ИПД

Отражает переход в процессе

интенсивной пластической деформации от ячеистой структуры к зерненной, характеризующейся

большеугловыми границами зерен.

Схема эволюции структуры в ходе интенсивной (пластической деформации

Слайд 10

Другой вид дислокаций — скользящие — формируют дальнодействующие

поля напряжений. Это приводит к росту упругих микроискажений и

атомных смещений из узлов кристаллической решетки. Кроме того, скользящие зернограничные дислокации при своем движении приводят к зернограничному проскальзыванию и относительному смещению зерен.

Разработанная модель хорошо согласуется со многими экспериментальными фактами, обнаруженными в материалах, подвергнутых интенсивной пластической деформации, а именно: с равноосной формой зерен, значительными искажениями кристаллической решетки, наличием дислокаций высокой плотности в границах зерен.

Слайд 11

Для осуществления деформации кручением под высоким давлением исходные

образцы должны иметь форму дисков. Материал помещается между пуансонами

и сжимается давлением в несколько ГПа.

Вращается только верхний пуансон. При этом силы трения заставляют основной объем материала деформироваться.

Гидростатическое сжатие и приложенное давление приводят к тому, что образец, несмотря на большие степени деформации, не разрушается. Процесс проводится как при комнатной, так и при температурах до 0,4Тпл.

Принцип способа деформации кручением под высоким давлением

Слайд 12

При ИПД-кручении образцы имеют форму дисков размером 10-20

мм и толщиной 0,2-0,5 мм.

Существенное измельчение структуры наблюдается

уже после деформирования на пол-оборота, но для создания однородной наноструктуры требуется, как правило, деформация в несколько оборотов.

Размеры полученных зерен зависят от природы прекурсора, исходного состояния деформируемого материала, температуры проведения процесса.

Слайд 13

Например, после обработки ИПД-кручением:

аустенитная сталь Х18Н10Т (не магнитная сталь с

основными составляющими 15-20% хрома и 5-15% никеля который увеличивает

сопротивление коррозии) после обработки при комнатной температуре имела размер зерен порядка 70 нм.

Эта же сталь, но легированная молибденом, ванадием и азотом измельчалась до 40-50 нм.

Низкоуглеродистая сталь (до 0,25% С) после обработки при комнатной температуре приобретает частично наноструктуру с зернами приблизительно в 100 нм.

При обработке этой стали при температурах около 500 °С формируется более однородная структура, но размер зерен при этом несколько возрастают.

Алюминиевые сплавы Al-Cu-Mg и Al-Mg-Sc при закаленном состоянии исходных образцов измельчаются этим методом до 50 нм.

Слайд 14

Исходными заготовками в методе РКУ-прессования служат образцы с

круглым или квадратным поперечным сечением, диаметр или диагональ которых,

как правило, 20 мм.

Максимальные диаметры заготовок, которые были обработаны этим способом, составили 40 мм на Ti, 90 мм на А1, 150 мм на Мо. Длина заготовки 70-100 мм.

Слайд 15

Образец неоднократно продавливается в специальной оснастке через два

канала с одинаковыми поперечными сечениями, пересекающимися обычно под углом

в 90°. Но угол может быть и больше

Число проходов зависит от природы деформируемого материала.

Медь выдерживает 16 проходов,

Сплав Al-Cu-Mg разрушается уже после трех проходов.

Скорость перемещения образца в ходе прессования зависит от температуры. В среднем ее величина составляет 60 мм/мин, т. е. один проход осуществляется за 10 с.

Структура Fe, А1, Си формируется при комнатной температуре.

В случае трудно деформируемых материалов процесс осуществляется при повышенных до 0,4ГПЛ температурах.

Слайд 16

Формирование структуры материала в этом методе определяется в

большой степени направлением и числом проходов заготовки через каналы.

Существуют следующие маршруты деформации:

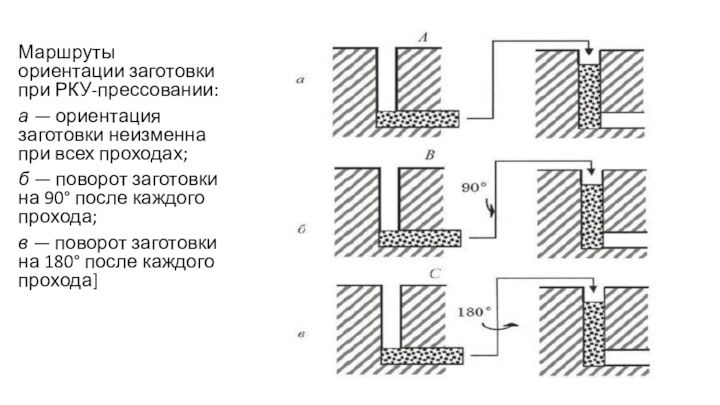

ориентация заготовки остается неизменной при каждом проходе (маршрут А);

после каждого прохода заготовка поворачивается вокруг своей продольной оси на 90° (маршрут В);

после каждого прохода заготовка поворачивается вокруг своей продольной оси на 180° (маршрут С).

Направление сдвига при повторных проходах заготовки через пересекающиеся каналы изменяется согласно маршруту, что приводит к формированию в заготовках различной структуры.

Слайд 17

Маршруты ориентации заготовки при РКУ-прессовании:

а — ориентация заготовки

неизменна при всех проходах;

б — поворот заготовки на

90° после каждого прохода;

в — поворот заготовки на 180° после каждого прохода]

Слайд 18

Методом РКУ-прессования проводят измельчение структуры металлов и сплавов.

Однако пока что удается достигать размера зерен в интервале

до 100 нм только в отдельных частях заготовки.

Обычно размер зерен на 100-150 нм больше, чем получается при деформации кручением. Например, низкоуглеродистая сталь при обработке РКУ-прессованием при 500 °С имела размер зерен приблизительно 300 нм.

Слайд 19

Метод всесторонней ковки

Способ формирования наноструктур в массивных образцах.

Заключается

в использовании многократного, до 20 раз, повторения операций свободной

ковки: осадка-протяжка со сменой оси прилагаемого деформирующего усилия.

В этой технологической схеме однородность деформации по сравнению с РКУ-прессованием или кручением ниже. Однако поскольку обработку начинают с повышенных температур, данный способ позволяет получать наноструктурное состояние в достаточно хрупких материалах.

Температуры метода соответствуют пластической деформации в интервале (0,3-0,6)ТПЛ. По мере увеличения процента деформации температура может снижаться.

Слайд 20

Наноструктуры получены с размером зерна до 100 нм

в титане,

титановых сплавах ВТ8, ВТ-30, Ti-6%А1-32% Мо,

сплавах

на основе магния Mg-6%Zr,

высокопрочных высоколегированных никелевых сплавах и др.

Слайд 21

Преимущества методов ИПД:

возможность получения массивных материалов, в том

числе и сложных профилей с наноструктурой, в одну стадию;

возможность

создания непрерывного процесса на базе РКУ-прессования.

Недостатки методов ИПД могут быть преодолены по мере совершенствования технологии:

небольшой размер продукта;

неоднородная микроструктура конечного материала;

сложное и дорогостоящее технологическое оборудование;

узкий круг продуктов, создаваемых эти методом

Слайд 22

Методы получения наноматериалов с использованием механического воздействия различных

сред

кавитационно–гидродинамический способ,

вибрационный способ,

способ ударной волны,

измельчение ультразвуком

детонационный синтез.

Слайд 23

Кавитационно-гидродинамический метод

Используется для получения суспензий нанопорошков в различных

дисперсионных средах.

Кавитация — от лат. слова «cavitas» (полость) —

образование в жидкости полостей (кавитационных пузырьков или каверн), заполненных газом, паром или их смесью. Кавитации возникают в результате местного понижения давления в жидкости, которое может происходить либо при увеличении ее скорости (гидродинамическая кавитация), либо при прохождении акустической волны большой интенсивности во время полупериода ее интенсивности (акустическая кавитация).

Перемещаясь в область потока с более высоким давлением или во время полупериода сжатия, кавитационный пузырек захлопывается, излучая при этом ударную волну.

Слайд 24

Кавитационные эффекты, вызванные образованием и разрушением газовых микропузырьков

в жидкости в течение 10-3 -10-5 с при давлениях

порядка 100-1000 МПа, приводят к разогреву в ходе процесса диспергируемого материала.

Ударное воздействие, вакуум, повышенная температура вызывают измельчение твердого вещества.

Образующиеся при диспергировании частицы имеют тенденцию к коагуляции.

С целью предотвращения агрегирования и обеспечения равномерного распределения частиц в объеме жидкости используют поверхностно-активные вещества.

Слайд 25

Разрушение ультразвуком

При периодическом чередовании сжатия и разрежения жидкости

или газа с частотой выше 16000 колебаний в секунду

образуются ультразвуковые волны. При этом в среде, где распространяются ультразвуковые колебания, возникает давление акустической волны, избыточное по отношению к атмосферному давлению.

Звуковое давление может достигать десятков атмосфер. В жидкой среде разрежение, создаваемое звуковой волной, приводит также к возникновению кавитации, т. е. образованию разрывов из-за действия на жидкость растягивающих усилий.

В момент растяжения жидкости создается газовый пузырек, который будет стремительно расти, а затем в фазе сжатия звуковой волны мгновенно захлопнется (сомкнется). При таком захлопывании генерируются ударные волны, создающие давление до 1000 МПа, что вполне достаточно для механического разрушения близлежащих твердых поверхностей.

В измельчение твердых частиц определенный вклад вносит также их соударение друг с другом и трение о жидкость, так как под воздействием ударной волны они приобретают весьма значительное ускорение, начиная двигаться в жидкости с высокой скоростью.

Слайд 26

Вибрационный метод

Вибрационный метод получения наноматериалов основан на резонансной

природе эффектов и явлений.

Это обеспечивает минимальные энергозатраты при

проведении процессов и высокую степень гомогенизации многофазных сред.

Принцип действия заключается в том, что сосуд с диспергируемым веществом подвергается вибрационному воздействию с определенной частотой и амплитудой.

Слайд 27

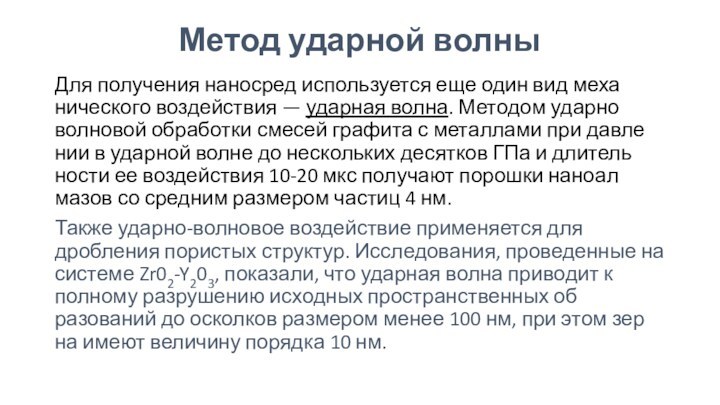

Метод ударной волны

Для получения наносред используется еще один

вид механического воздействия — ударная волна. Методом ударноволновой обработки

смесей графита с металлами при давлении в ударной волне до нескольких десятков ГПа и длительности ее воздействия 10-20 мкс получают порошки наноалмазов со средним размером частиц 4 нм.

Также ударно-волновое воздействие применяется для дробления пористых структур. Исследования, проведенные на системе Zr02-Y203, показали, что ударная волна приводит к полному разрушению исходных пространственных образований до осколков размером менее 100 нм, при этом зерна имеют величину порядка 10 нм.

Слайд 28

Метод детонационного синтеза

Используется для получения наночастиц алмаза.

В

способе используется энергия взрыва, позволяющая достигать давления в сотни

тысяч атмосфер и температуры до нескольких тысяч градусов. Это область термодинамической устойчивости фазы алмаза.

С целью достижения заметного выхода алмазного порошка используются смеси тринитротолуола и гексагена в соотношении по массе 50:50 или 60:40, создающие давление в детонационной волне 15 ГПа, температуру — 3000 К.

Детонационный синтез проводится в специальных камерах, вмещающих от десятков граммов до нескольких килограммов исходной смеси. Для предотвращения окисления алмазных частиц и их превращения в графит камеры заполняются инертным или углекислым газом.

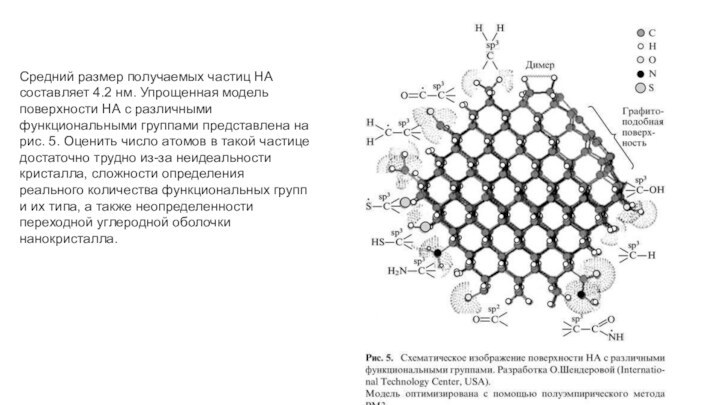

Собственно синтез длится 0,2-0,5 мкс. С целью удаления сажи и других примесей после взрыва конденсированные продукты обрабатываются в горячих кислотах, затем многократно промываются и высушиваются. Выход алмазного порошка составляет 8-9% от исходной массы взрывчатых веществ. Основная доля получаемого продукта имеет размер 4-5 нм.

Слайд 29

Получение нанопорошков оксидов Al, Mg, Ti, Zr, Zn,

а также различных форм углерода.

Исходными веществами в методе

могут быть пористые металлы, соли или гели гидроксидов металла.

При взрыве на первом этапе происходит сжатие и прогрев высокопористого металла или протекает реакция разложения исходного соединения до оксида, а затем материал разлетается в газовую атмосферу взрывной камеры.

Слайд 30

Промышленный синтез наноалмазов

Технология производства НА включает:

детонационный синтез,

химическую

очистку

отмывку НА от кислоты

кондиционирование продукта,

также улавливание и утилизацию

кислых паров и газов,

подготовку и рециклизацию азотной кислоты,

водоподготовку.

Слайд 31

Обычно периодический процесс.

Загрузка вручную заряд ВВ, снабженный

электрическим капсюлем-детонатором, через верхний люк (на рисунке не показан)

герметически закрываемой взрывной камеры.

Цилиндрический заряд (без бронировки или с бронировкой водой или льдом) подвешивают на специальных лентах к крюку, приваренному в верхней части камеры.

Подрыв осуществляют из другого (взрывозащищенного) помещения путем подачи электрического импульса на капсюль-детонатор.

Чаще всего используют камеры объемом ~ 2 м3.

Слайд 32

Кроме АШ в технологическом процессе используют 60% — ную

техническую азотную кислоту, воздух и обессоленную воду. Конечной продукцией

являются НА в виде загущенной стабилизированной суспензии в дистиллированной воде либо в виде сухого порошка.

Специфическими особенностями АШ являются высокая дисперсность, дефектность углеродных структур, развитая активная поверхность и связанная с этим повышенная реакционная способность.

В детонационной шихте присутствуют частицы металлов, попадающие в нее в результате износа рабочих поверхностей взрывных камер, а также посторонние, случайно попавшие частицы.

Для разрыва всех связей С — Н и С — N в молекуле ТНТ требуется 3000 кДж моль-1, а гексогена — 3071 кДж моль-1, т.е. энергия, выделяющаяся при детонации каждого из этих взрывчатых веществ в чистом виде или в смеси, в несколько раз меньше, чем необходимо для промежуточного образования атомарного углерода, и процесс на первых стадиях должен протекать с сохранением части летучих химически связанных компонентов.

Слайд 33

Упрощенная схема, отражающая основные стадии процесса очистки.

Предварительная

подготовка шихты.

Приготовление водных растворов азотной кислоты.

Приготовление подвижных гомогенизированных суспензий

АШ в водных растворах азотной кислоты.

Проведение термоокислительной обработки суспензий шихты в непрерывном режиме в аппаратах под давлением (8 — 10 МПа, — 500 К). Это — ключевая стадия. Для ее проведения разработана специальная аппаратура. Процесс проводят при равновесном давлении в каскаде проточных аппаратов с профилированным температурным режимом (плавным изменением температуры в каскаде реакторов).

Разделение продуктов термоокислительной обработки.

Организация оборота азотной кислоты.

Отмывка НА от кислот.

Переработка отходов.

Получение стабилизированных суспензий НА в дистиллированной воде.

Получение НА в виде сухого однородного порошка.

Слайд 35

В аппарат смешения поступают АШ и НNО3. Образуется

суспензия, которую закачивают в мерник, а затем подают в

первый из каскада реакторов.

Суспензия НА в отработанной НNОз через теплообменник поступает в адсорбционную колонну, где происходит отделение газов. Газы поглощаются водой и раствором щелочи, кислая суспензия поступает в систему отстойников и на последующую промывку.

Воздухосборник выполняет функцию дросселя высокого давления и используется для сглаживания пульсаций давления, а также для создания предварительного давления при запуске установки в рабочий режим.