по допускаемым напряжениям

P ≤

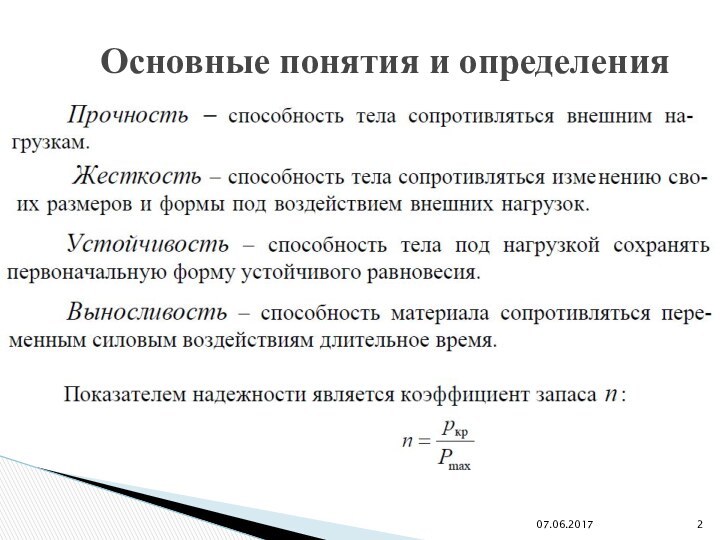

[P] по предельным нагрузкам Тема №6 Прочность элементов оборудования

6.1.Критерии прочности и работоспособности деталей

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Email: Нажмите что бы посмотреть

![Прочность элементов оборудования Критерий прочности при статических нагрузках σ ≤ [σ]](/img/tmb/13/1246962/9d2c9f3d15bca4f62a3e879a9ccbc9ff-720x.jpg)

![Прочность элементов оборудования Критерий выносливости деталей, подверженных воздействию циклических нагрузок Nр ≤ [N]](/img/tmb/13/1246962/46449b8a94bdc70ce78ae48a661bedbc-720x.jpg)

![Прочность элементов оборудования Критерий жесткости Δр≤ [Δ] по линейным деформациям αр](/img/tmb/13/1246962/0124b5eafe86de12cc45775c74556f4e-720x.jpg)

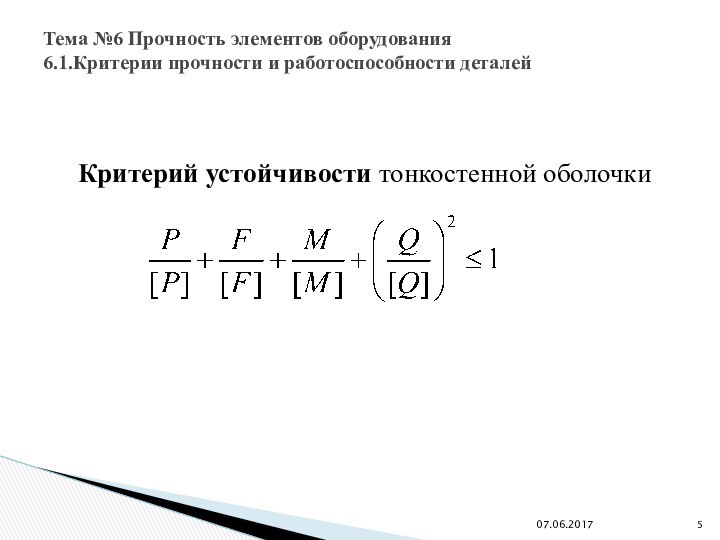

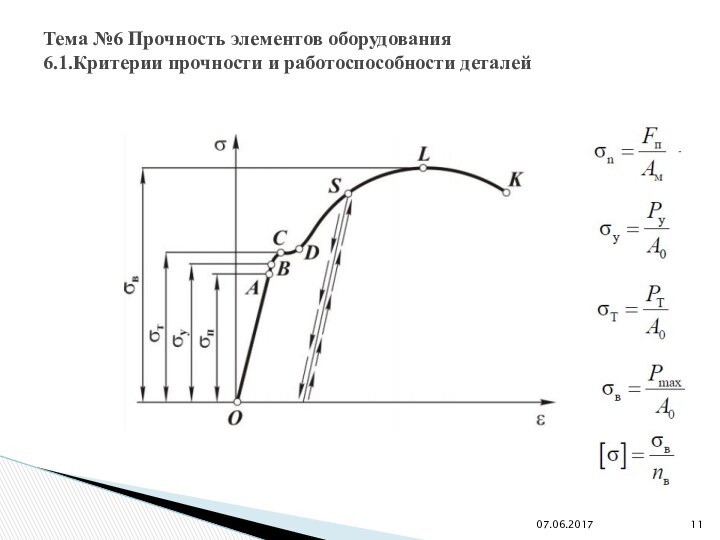

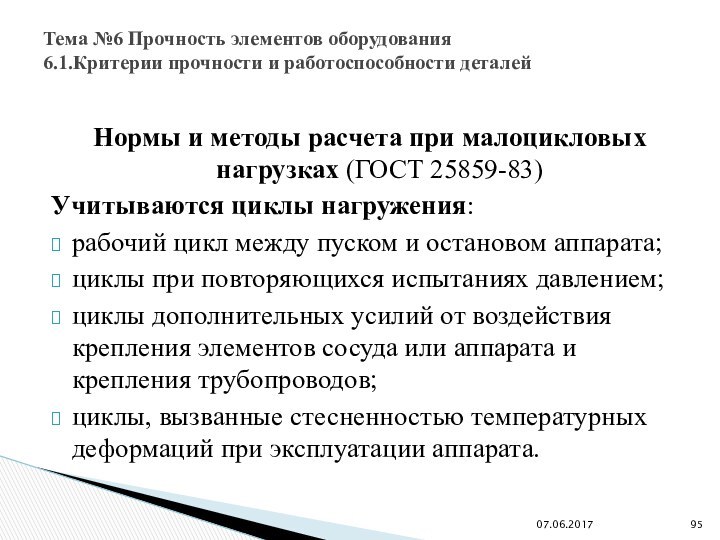

Тема №6 Прочность элементов оборудования

6.1.Критерии прочности и работоспособности деталей

Тема №6 Прочность элементов оборудования

6.1.Критерии прочности и работоспособности деталей

Тема №6 Прочность элементов оборудования

6.1.Критерии прочности и работоспособности деталей

Тема №6 Прочность элементов оборудования

6.1.Критерии прочности и работоспособности деталей

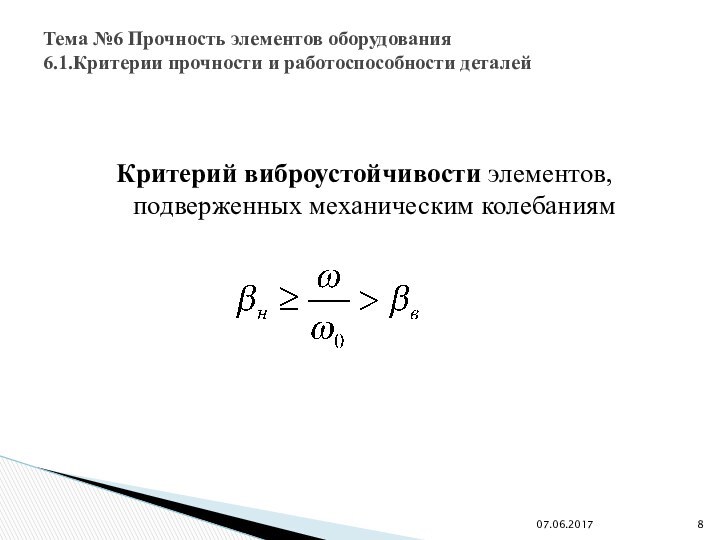

Тема №6 Прочность элементов оборудования

6.1.Критерии прочности и работоспособности деталей

Тема №6 Прочность элементов оборудования

6.1.Критерии прочности и работоспособности деталей

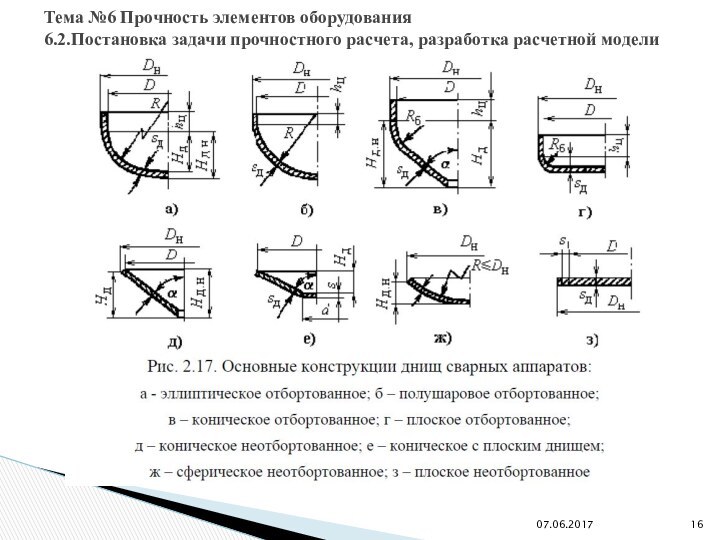

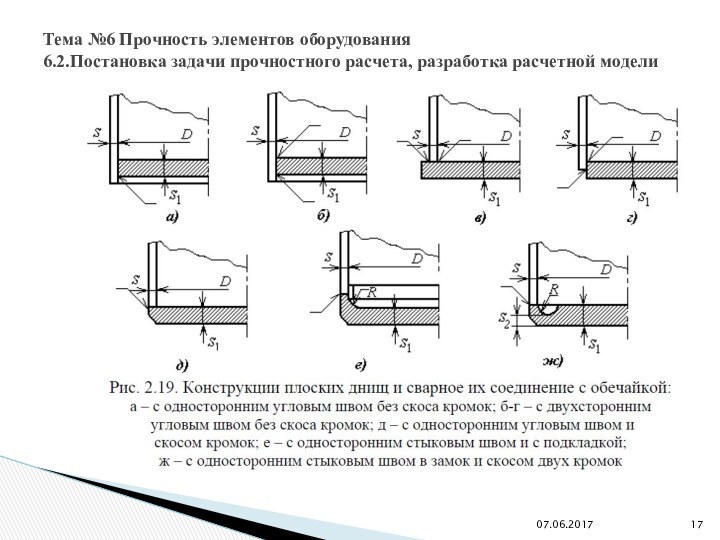

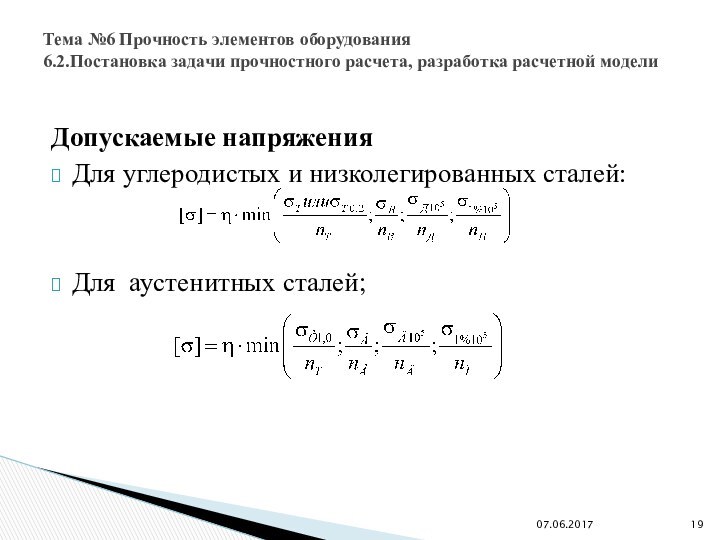

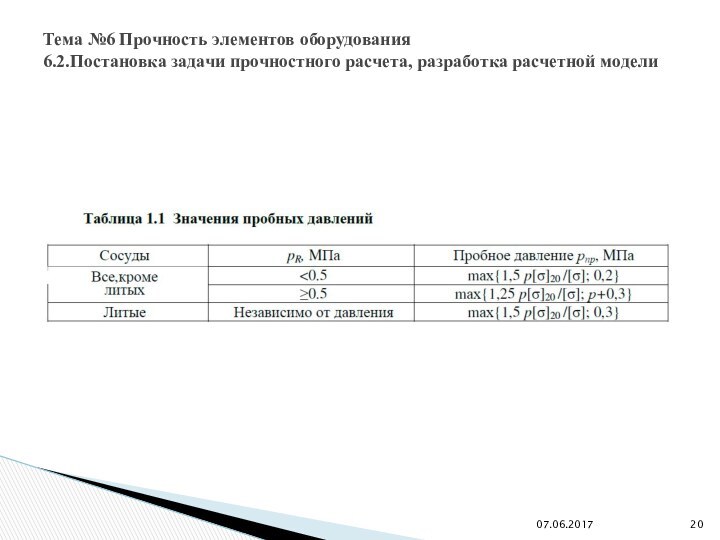

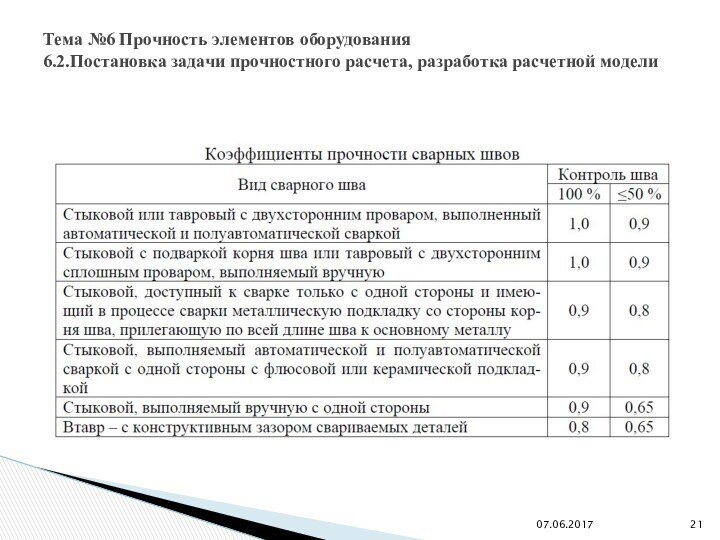

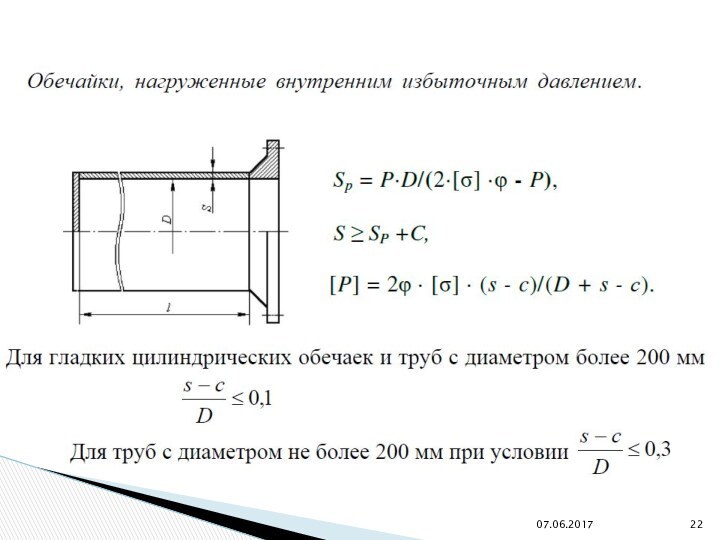

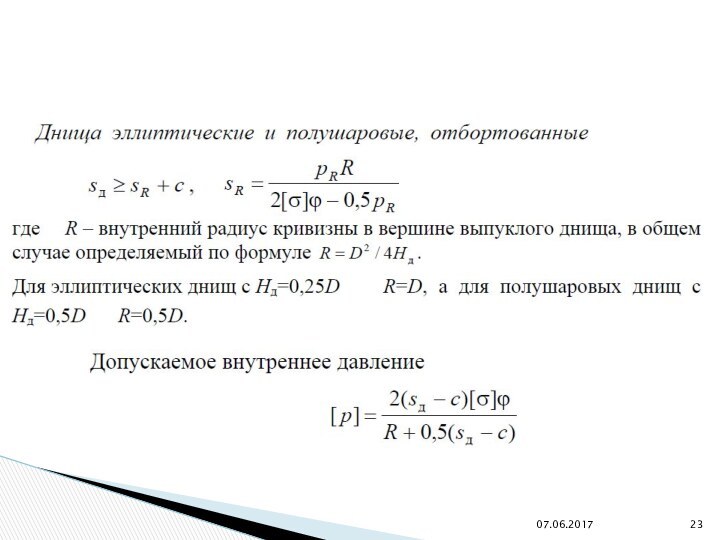

Тема №6 Прочность элементов оборудования

6.2.Постановка задачи прочностного расчета, разработка расчетной модели

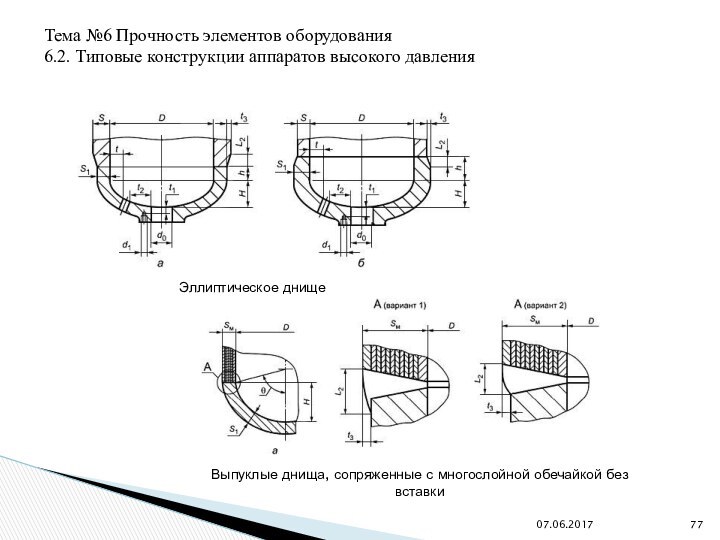

Тема №6 Прочность элементов оборудования

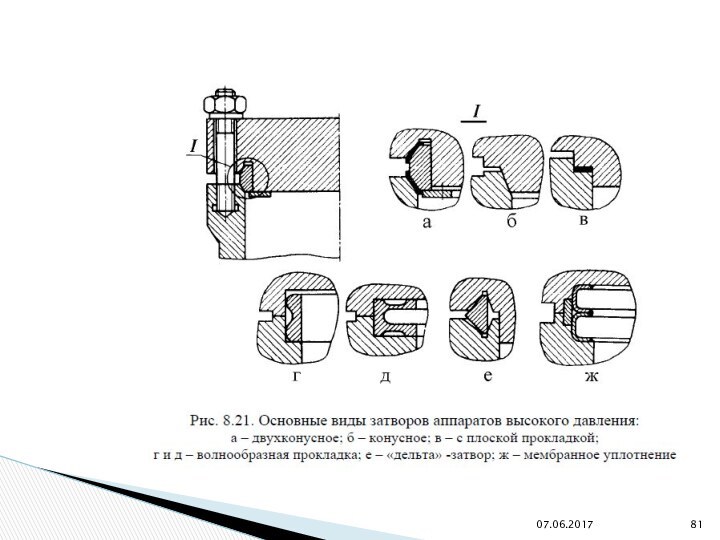

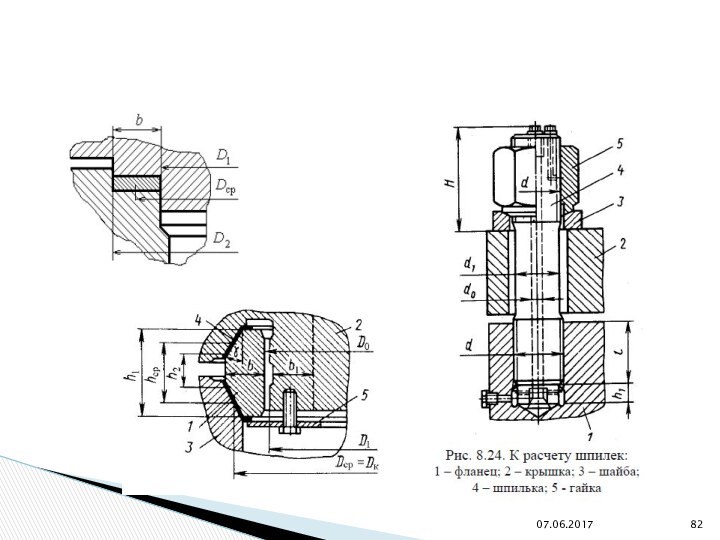

6.2. Типовые конструкции аппаратов высокого давления

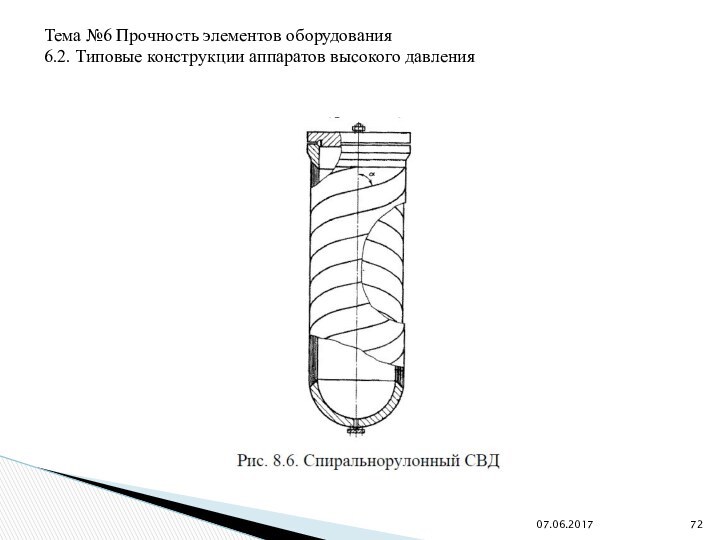

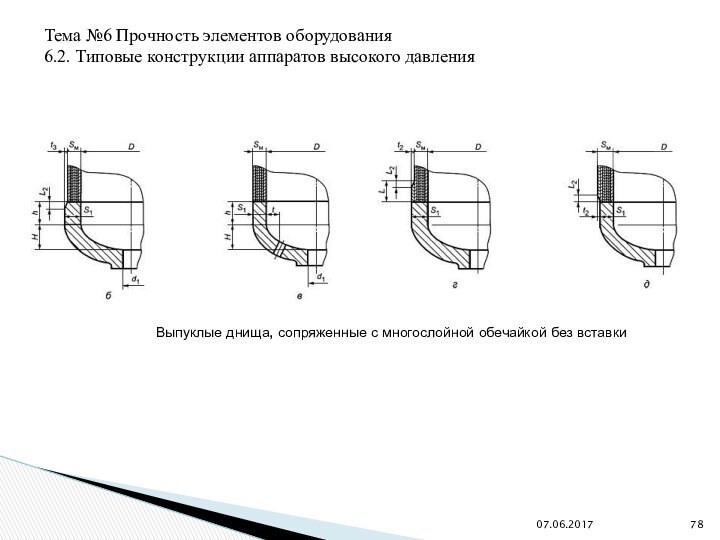

Тема №6 Прочность элементов оборудования

6.2. Типовые конструкции аппаратов высокого давления

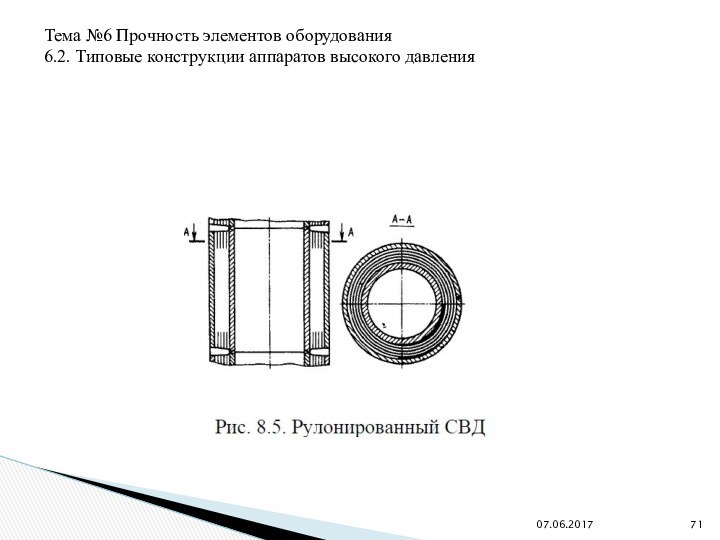

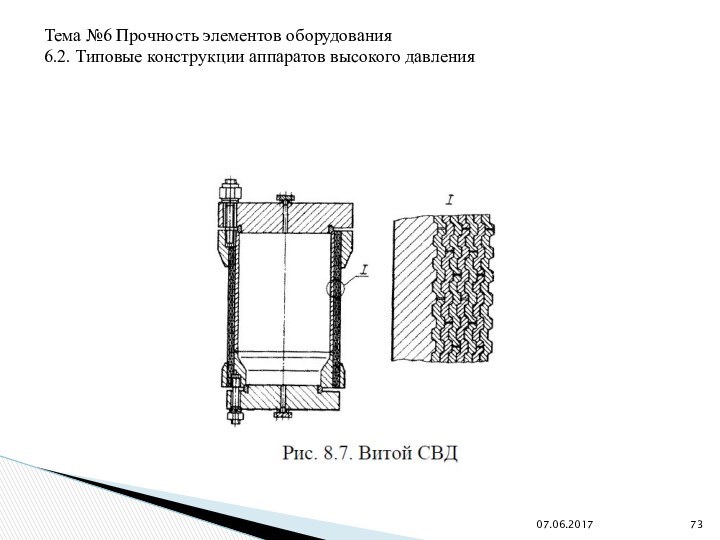

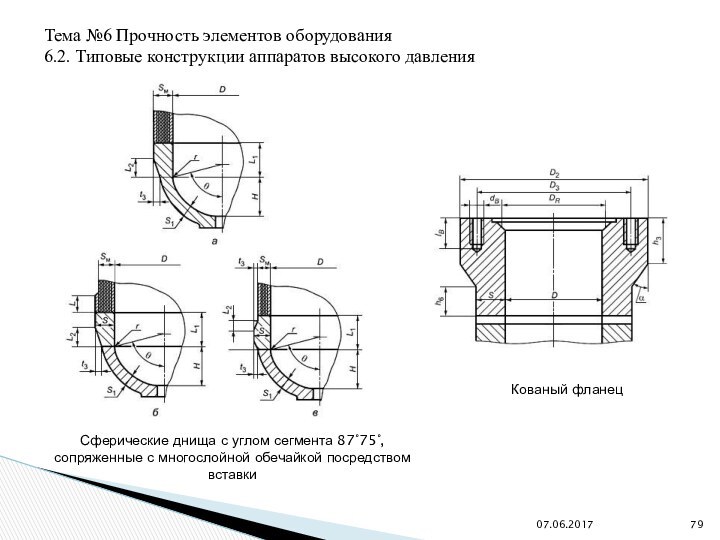

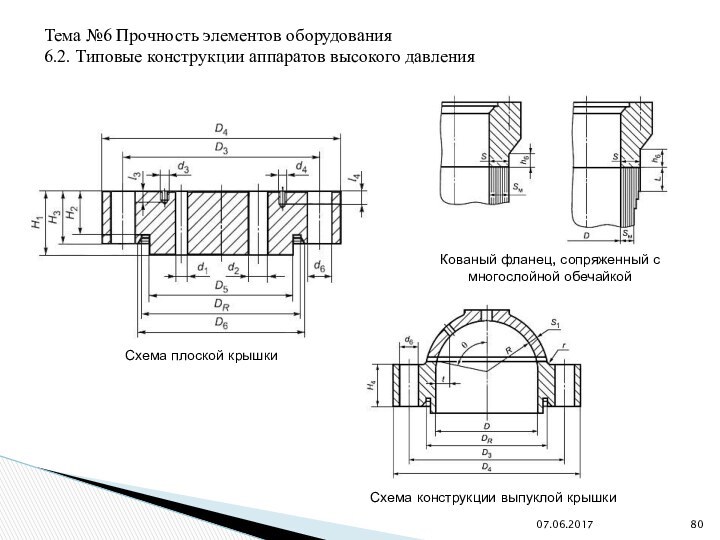

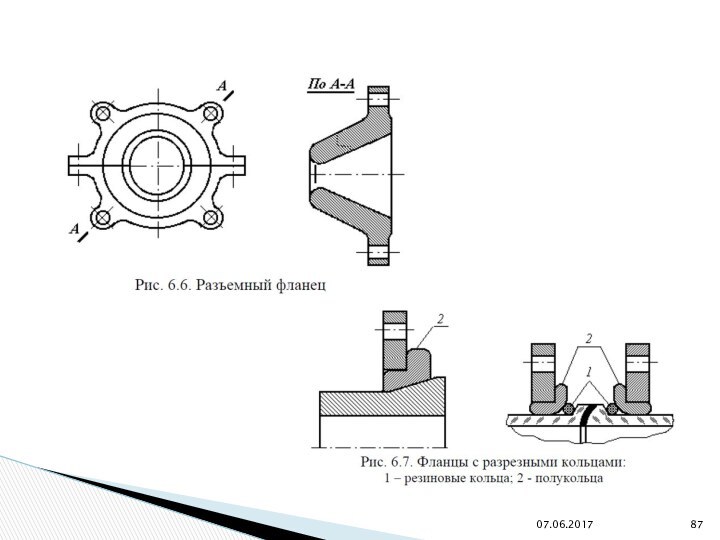

Тема №6 Прочность элементов оборудования

6.2. Типовые конструкции аппаратов высокого давления

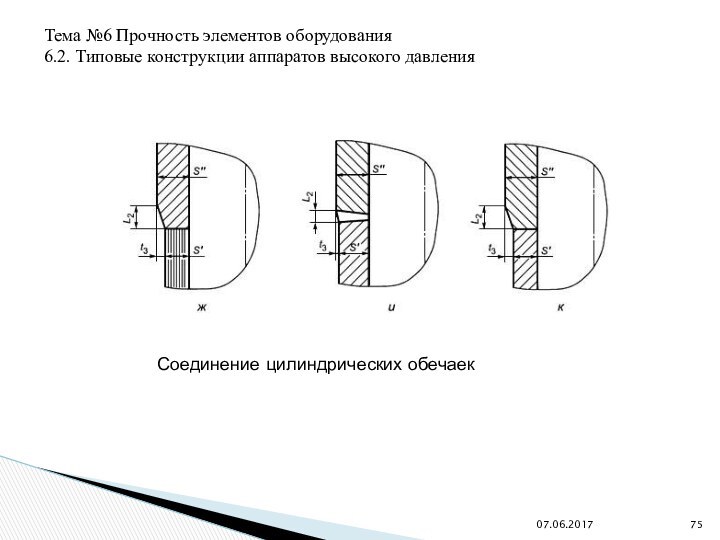

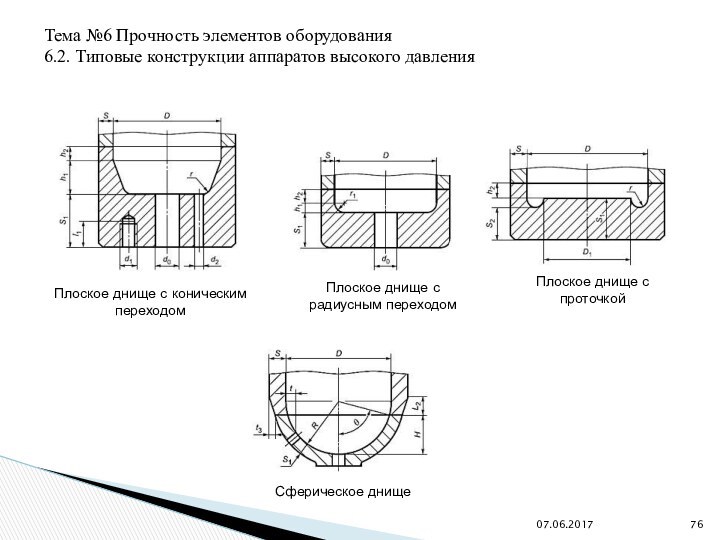

Тема №6 Прочность элементов оборудования

6.1.Критерии прочности и работоспособности деталей

Тема №6 Прочность элементов оборудования

6.1.Критерии прочности и работоспособности деталей

Тема №6 Прочность элементов оборудования

6.1.Критерии прочности и работоспособности деталей

Способы повышения износостойкости и долговечности деталей

Способы повышения износостойкости и долговечности деталей

Способы повышения износостойкости и долговечности деталей

Способы повышения износостойкости и долговечности деталей

Способы повышения износостойкости и долговечности деталей

Способы повышения износостойкости и долговечности деталей